Le traitement personnalisé de la coulée de la matrice est une pièce métallique produite par le processus de casting de la matrice. Il utilise principalement une machine à mouler sous pression avec un moule de coulée installé. Le métal liquide chauffé tel que le cuivre, le zinc, l'aluminium ou l'alliage en aluminium est versé dans l'entrée de la machine à mourir. La machine à mourir est coulée à mourir pour couler des parties de la forme et de la taille limitées par le moule.

Losier Technology Development Co., Ltd. est un fabricant et un fournisseur d'aluminium de coulée confidentiel de haute qualité.

La coulée de matrice personnalisée est un processus de fusion métallique. Il s'agit d'une méthode de coulée qui remplit la cavité d'un moule en acier avec du liquide en alliage fondu à haute vitesse sous haute pression et solidifie le liquide en alliage sous pression pour former une coulée, qui est quelque peu similaire à la "moulage par injection plastique".

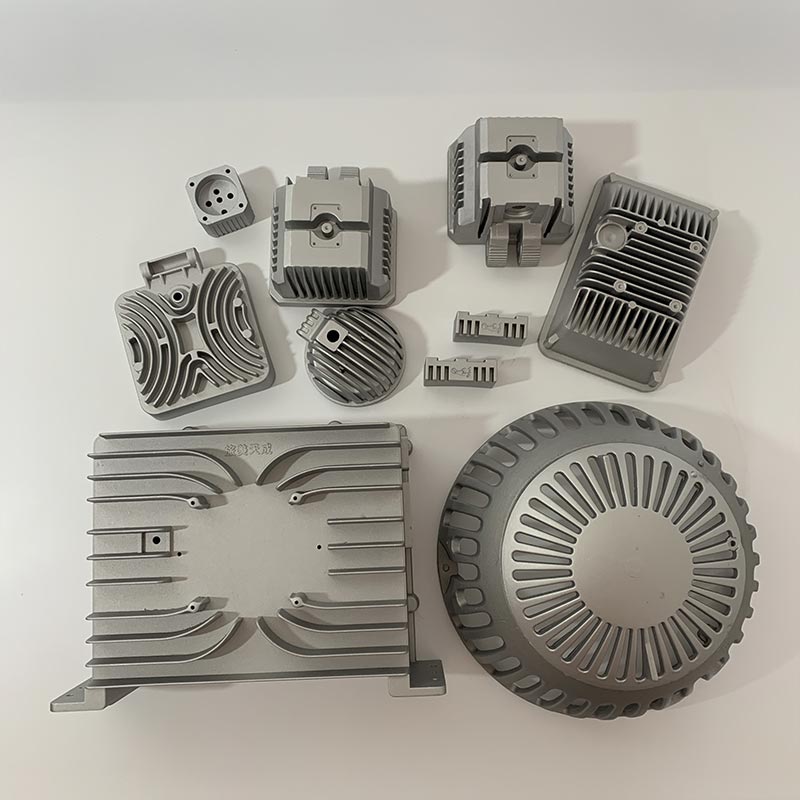

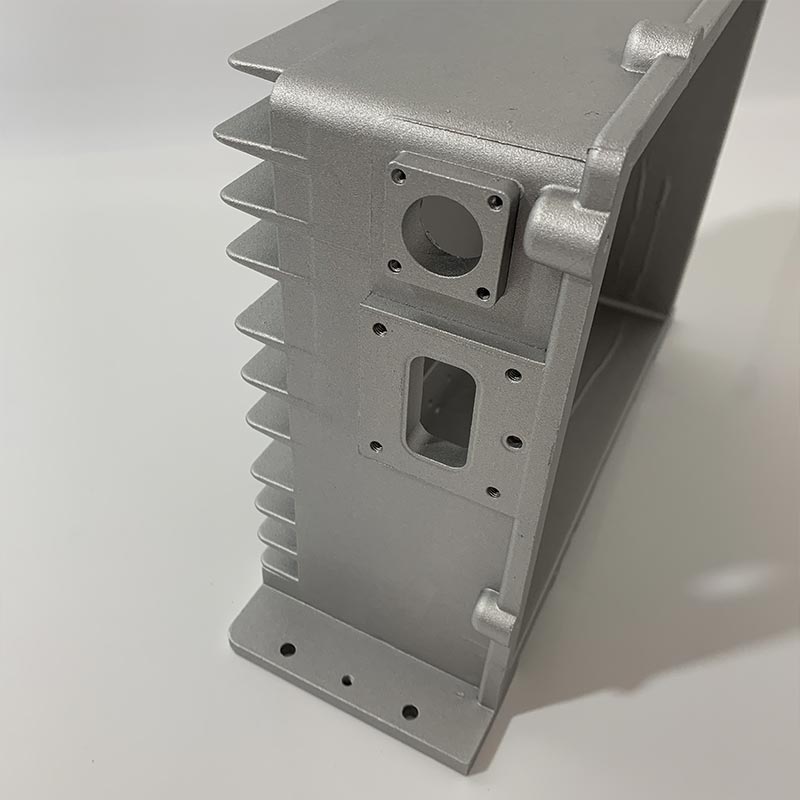

Le moulage de matrices personnalisé est une pièce métallique produite par la mise en casse. Il utilise principalement une machine à mouler sous pression avec un moule de coulée installé. Le cuivre liquide chauffé, le zinc, l'aluminium ou l'alliage en aluminium est versé dans le port d'alimentation de la machine à mourir. La machine à mourir est coulée à mourir pour couler des parties de la forme et de la taille limitées par le moule. Il est largement utilisé dans de nombreux domaines, notamment l'industrie des soupapes, l'équipement médical, les pièces automobiles, l'équipement électrique, l'équipement éolien, les machines de moulage par injection et autres champs.

| Matériel | ADC12, YL113, YL102, A380, A360, etc. |

| Processus | Moulage par gravité, moulage de matrice permanente, moulage métallique |

| Deuxième processus | Traitement CNC, traitement de surface et traitement thermique |

| Rugosité de surface | Radium 6.3-RA12.5 |

| Tolérance au coulage | CT4-CT9, ou selon la demande du client |

| Tolérance au traitement | +/- 0,01, ou comme votre dessin |

| Traitement de surface | Polissage, pulvérisation de poudre, pulvérisation de peinture, revêtement électrophorétique, traitement du dynamitage, oxydation anodique, peinture de pulvérisation, polissage, placage. |

| Application | Dispositifs médicaux, pièces automobiles, pièces électroniques, pièces de meubles, appareils électroménagers et autres utilisations industrielles |

| Outil d'essai | Spectromètre, trois compteurs de coordonnées, étrier, micromètre, testeur de charge de projecteur, compteur de dureté, compteur de rugosité |

Forme complexe: les moulages de matrice peuvent produire des pièces métalliques avec des formes complexes, des contours clairs, des murs minces et des cavités profondes.

Haute précision: la surface des moulages de matrice est plate et la consistance de taille est élevée.

Efficacité de production élevée: le processus de coulée de la matrice a une efficacité de production élevée et un taux d'utilisation élevé des matériaux. Seule une petite quantité de traitement ultérieur est nécessaire pour obtenir la forme du produit souhaitée.

Selon les différents matériaux et utilisations métalliques, les moulages de matrices peuvent être divisés dans les catégories suivantes:

Castings en cuivre

Castings de zinc

Castings en aluminium

Préparation des moisissures: Pendant le processus de préparation, les lubrifiants doivent être pulvérisés dans la cavité de la moisissure. Les lubrifiants peuvent aider à contrôler la température du moule et à faciliter le démollat des pièces moulées.

Remplissage et injection: Une fois le moule fermé, le métal fondu est injecté dans le moule à haute pression, allant d'environ 10 à 175 MPa. Lorsque le métal fondu est rempli, la pression sera maintenue jusqu'à ce que la coulée se solidifie.

Retrait du sable: la tige de poussée expulse toutes les pièces moulées et sépare les résidus, y compris la porte du moule, le coureur, la porte et le flash. Ce processus est généralement achevé en serrant le moulage à travers un moule de coupe spécial.

Post-traitement: les pièces moulées peuvent avoir des problèmes tels que des bulles et des bavures pendant le processus de production, et il peut également y avoir des problèmes tels que le sable de moule résiduel et l'échelle d'oxyde. Par conséquent, une fois la fabrication terminée, des travaux de post-traitement sont nécessaires, notamment le broyage, le polissage, la pulvérisation, l'électroplastie, etc., afin de rendre la surface de la mouture plus belle tout en améliorant sa résistance à la corrosion et ses propriétés mécaniques.